一、研究人员的合作与分工

本项目研究过程中,对项目研究的主要贡献以项目负责人和实验室研究生团队为主。具体人员情况如下表所示。

|

研究目标

|

实际进展

|

完成情况

|

|

陈思鲁

|

中国科学院宁波材料技术与工程研究所

|

项目负责人、关节与机器人控制算法研究

|

|

陈庆盈

|

中国科学院宁波材料技术与工程研究所

|

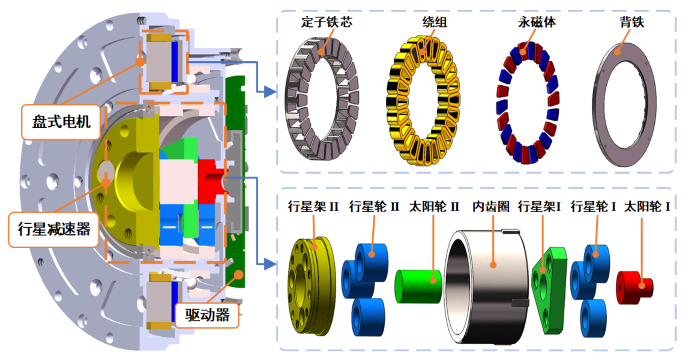

一体化关节设计方法研究

|

|

潘新安

|

中国科学院沈阳自动化研究所

|

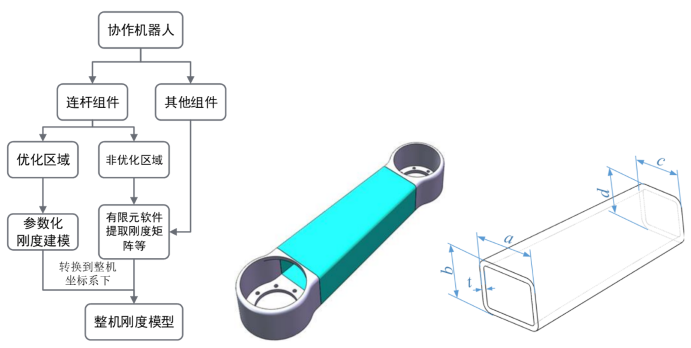

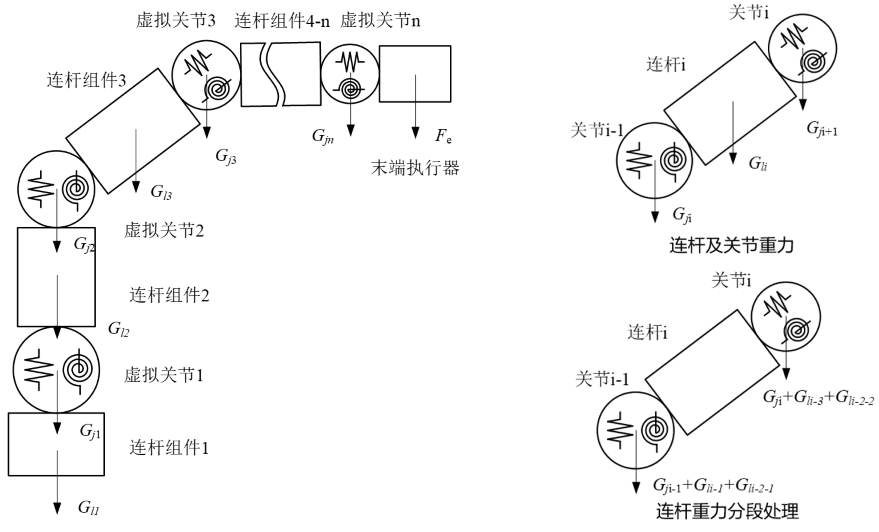

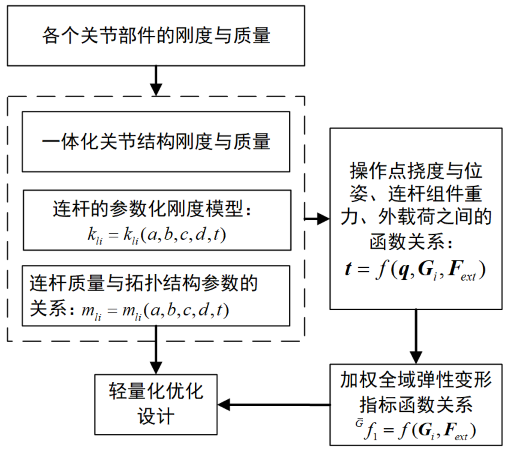

连杆刚度分配、轻量化设计方法研究与柔顺控制测试

|

|

Soh Gim Song

|

新加坡科技设计大学

|

机构刚度分析与拓扑结构优化算法研究

|

|

凌烈

|

中国科学院沈阳自动化研究所

|

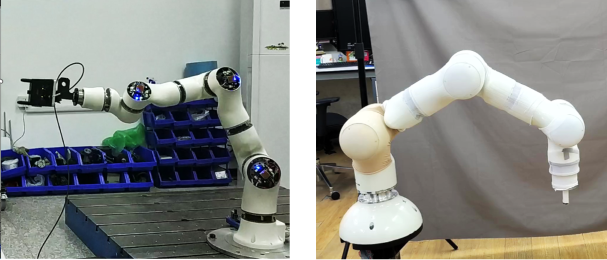

协作机器人本体设计

|

|

宋孙浩

|

中国科学院宁波材料技术与工程研究所

|

控制板设计与机械臂柔顺控制算法实现

|

|

孙贤备

|

中国科学院宁波材料技术与工程研究所

|

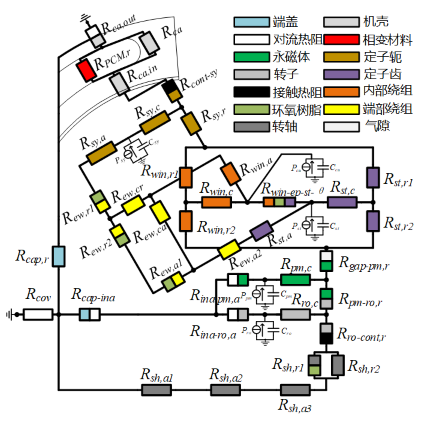

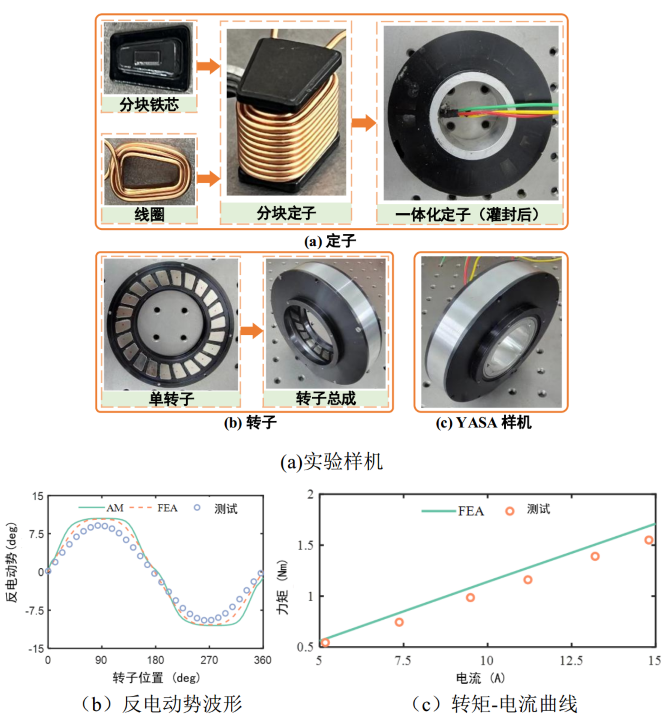

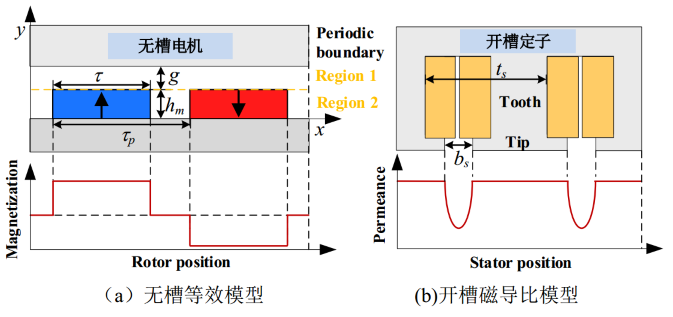

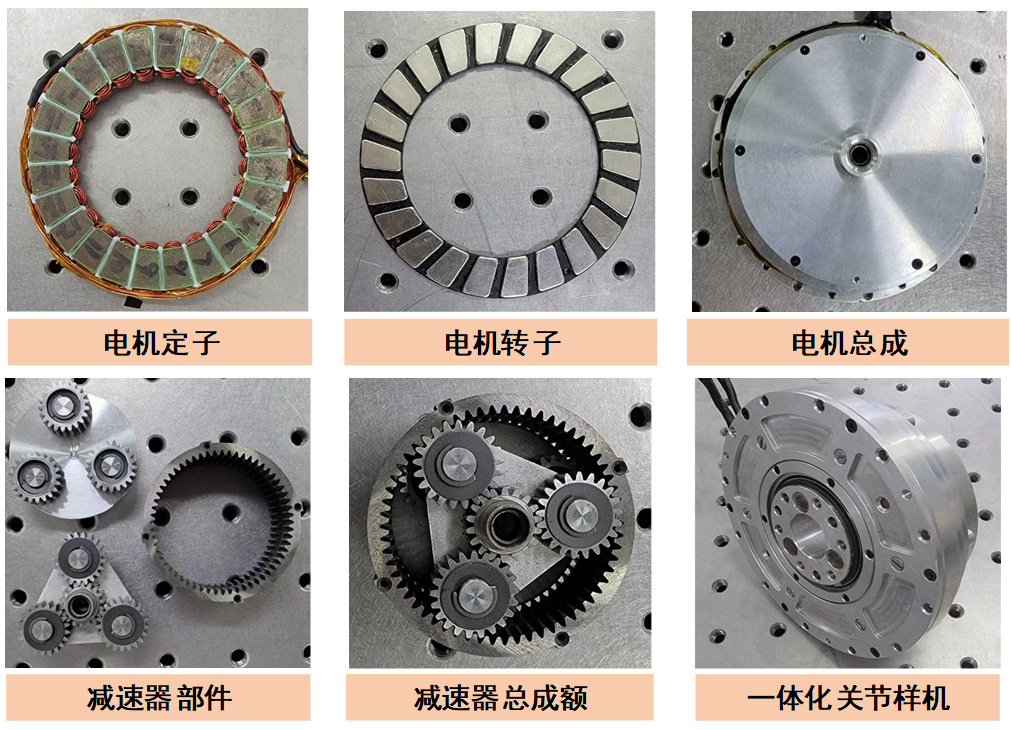

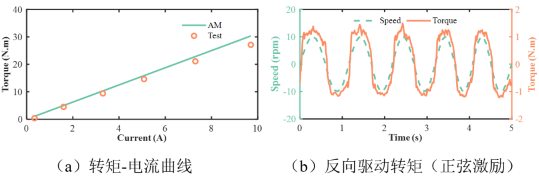

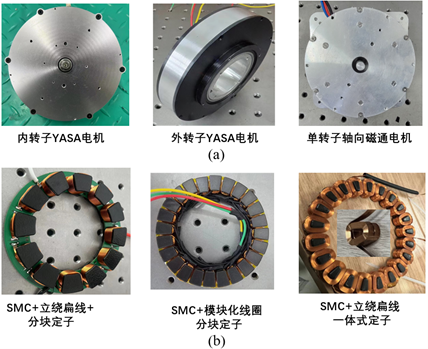

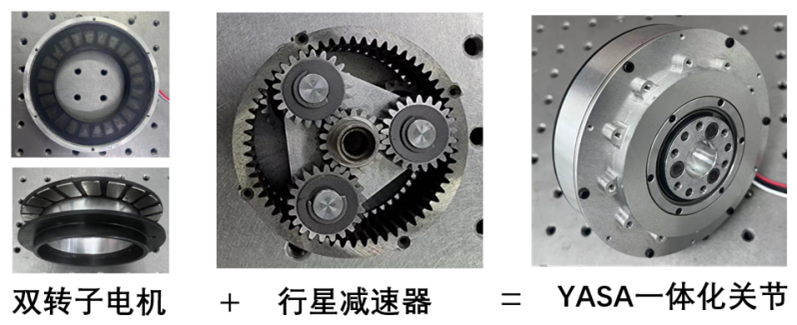

关节力矩电机设计方法研究

|

|

李荣

|

中国科学院宁波材料技术与工程研究所

|

电机驱动板设计与电机矢量控制算法实现

|

|

周杰

|

中国科学院宁波材料技术与工程研究所

|

机器人电机驱动调试与关节动态响应测试

|

|

乔海

|

中国科学院宁波材料技术与工程研究所

|

电路板制作与机器人电气系统集成

|

|

万红宇

|

中国科学院宁波材料技术与工程研究所

|

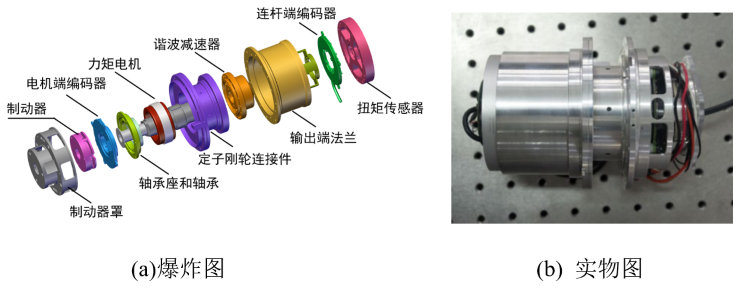

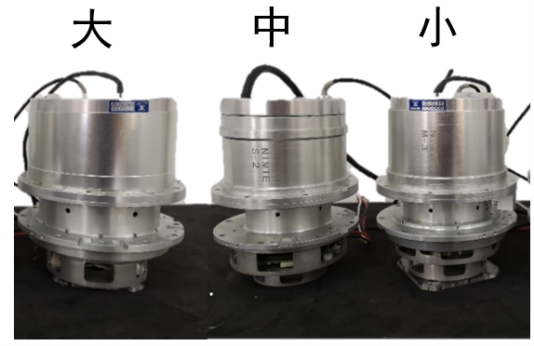

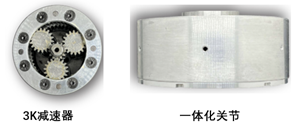

关节匹配设计、样机试制和柔顺控制

|

|

孔祥杰

|

中国科学院宁波材料技术与工程研究所

|

机械臂样机研制、动力学建模和柔顺控制

|

|

王天龙

|

中国科学院沈阳自动化研究所

|

实验系统搭建及实验研究

|

|

王大千

|

中国科学院沈阳自动化研究所

|

实验系统搭建及实验研究

|

二、人才培养情况

项目执行期间,项目负责人陈思鲁晋升三级研究员(图

85),项目成员陈庆盈晋升四级研究员(图

86)。项目培养研究生13名,其中博士研究生3名,硕士研究生10名。具体情况见表

6。其中,项目成员万红宇获得国家奖学金(图

87)、中国科学院“中银-科苑优秀学子”奖等荣誉(图 88)。

|

序号

|

学生

|

培养单位

|

学位

|

|

1

|

袁黎明

|

中国科学院宁波材料技术与工程研究所

|

博士

|

|

2

|

罗竞波

|

中国科学院宁波材料技术与工程研究所

|

博士

|

|

3

|

辛强

|

中国科学院宁波材料技术与工程研究所

|

博士

|

|

4

|

张拓璞

|

中国科学院宁波材料技术与工程研究所

|

硕士

|

|

5

|

应凯宸

|

中国科学院宁波材料技术与工程研究所

|

硕士

|

|

6

|

杨鑫

|

中国科学院宁波材料技术与工程研究所

|

硕士

|

|

7

|

朱禹帆

|

中国科学院宁波材料技术与工程研究所

|

硕士

|

|

8

|

汪龙祥

|

中国科学院宁波材料技术与工程研究所

|

硕士

|

|

9

|

刘艺莎

|

中国科学院宁波材料技术与工程研究所

|

硕士

|

|

10

|

祝世静

|

中国科学院沈阳自动化研究所

|

硕士

|

|

11

|

杜天野

|

中国科学院沈阳自动化研究所

|

硕士

|

|

12

|

董尚群

|

中国科学院沈阳自动化研究所

|

硕士

|

|

13

|

胡伟涛

|

中国科学院沈阳自动化研究所

|

硕士

|

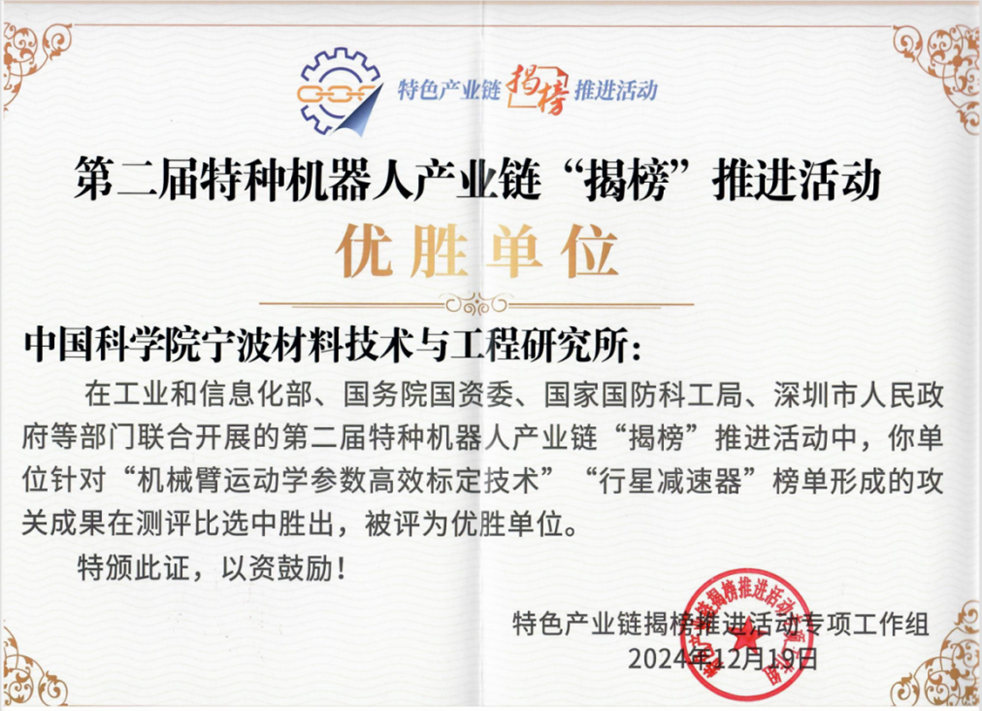

在以上科研成果基础上,项目牵头单位荣获2024特种机器人产业链“揭榜”推进活动优胜单位(图

89),项目研发“柔性协作机械臂”获特种机器人产业链“揭榜”推进活动优秀方案(图

90)。此外,项目组成员积极参与机器人领域国际学术会议和国际竞赛,并获得多项奖励(图

91-图 93)。

三、项目成果

项目研究成果主要为围绕研究目标开展科研工作形成的学术论文,以及在此基础上拓展应用申请或授权的专利。

在论文发表方面,已发表69篇学术论文,其中学术期刊论文38篇(IEEE Trans

16篇),学术会议论文31篇,包括TCYB、TII、TMECH、MMT、RCIM、Automatica、IROS等知名国际学术期刊和国际学术会议。

在专利方面,已申请国家发明专利10项。其中,5项专利已授权。

3-1 期刊论文

[1] Yuan L, Chen S, Zhang C, et al. Parameter space optimization for

robust controller synthesis with structured feedback gain[J]. IEEE

Transactions on Cybernetics, 2022, 53(11): 6815-6828.

[2] Yuan L, Chen S, Zhang C, et al. Structured controller synthesis

through block-diagonal factorization and parameter space

optimization[J]. Automatica, 2023, 147: 110709.

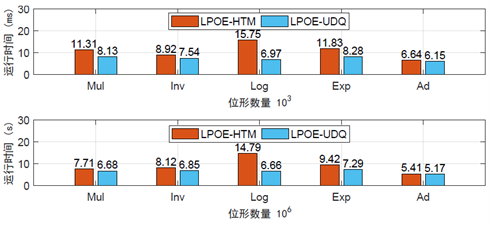

[3] Luo J, Chen S, Zhang C, et al. Efficient kinematic calibration

for articulated robot based on unit dual quaternion[J]. IEEE

Transactions on Industrial Informatics, 2023, 19(12): 11898-11909.

[4] Luo J, Chen S, Jiang D, et al. Efficient Kinematic Calibration

for Parallel Manipulators Based on Unit Dual Quaternion[J]. IEEE

Transactions on Industrial Informatics, 2024.

[5] Xu C, Chen S, Kong X, et al. Robust Feature Selection by Removing

Noise Entropy within Mutual Information for Limited-sample Industrial

Data. IEEE Transactions on Industrial Informatics. (Accept)

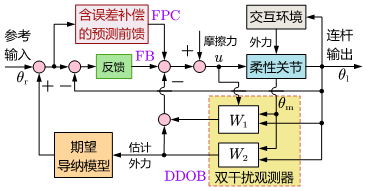

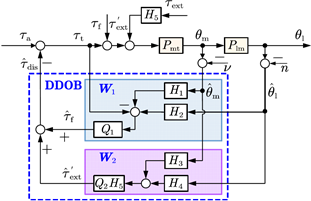

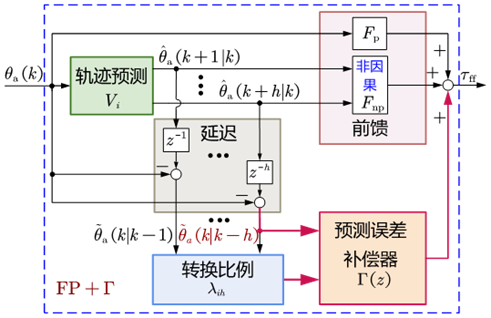

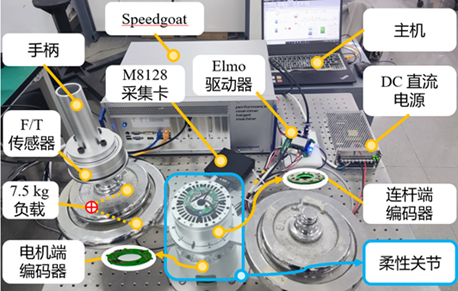

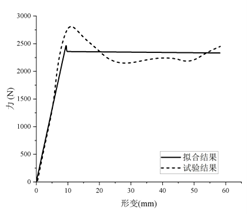

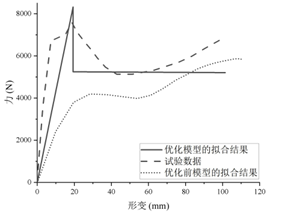

[6] Wan H, Chen S, Zhang C, et al. Compliant control of flexible

joint by dual-disturbance observer and predictive feedforward[J].

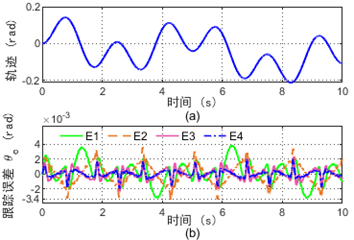

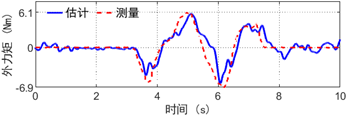

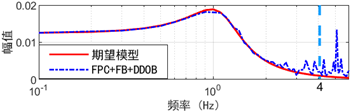

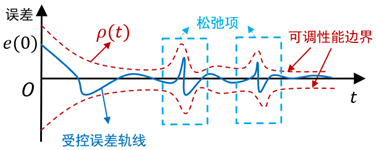

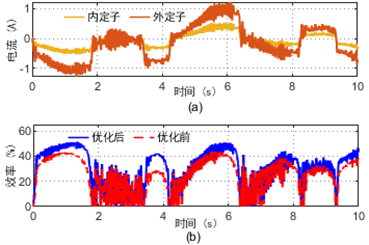

IEEE/ASME Transactions on Mechatronics, 2023, 28(4): 1890-1899.

[7] Yang J, Chen J, Liu W, et al. Multiobjective Optimization of the

PMSM With the Same Number of Poles and Slots Considering Dynamic

Response and Torque Performance[J]. IEEE/ASME Transactions on

Mechatronics, 2024.

[8] Yang J, Chen J, Liu W, et al. Research on Torque Characteristics

of the PMSM with the Same Number of Poles and Slots[J]. IEEE

Transactions on Transportation Electrification, 2024.

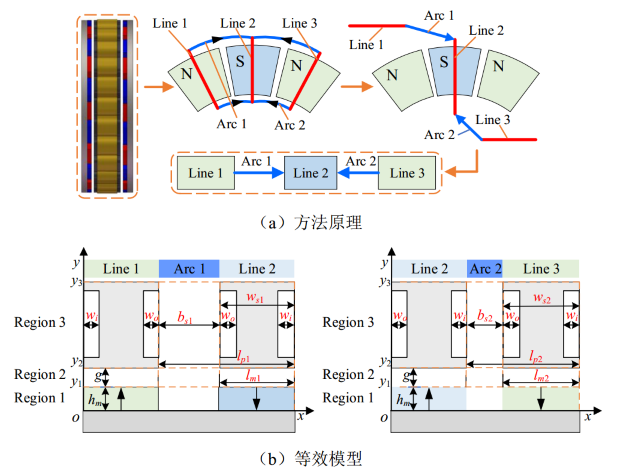

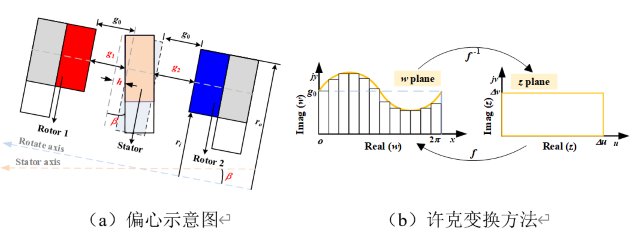

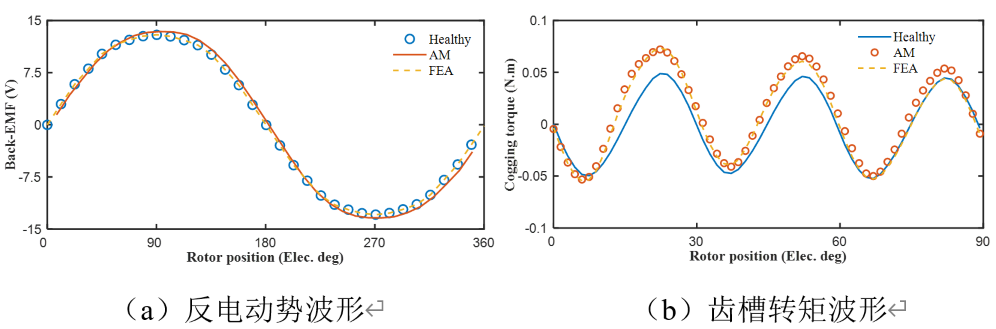

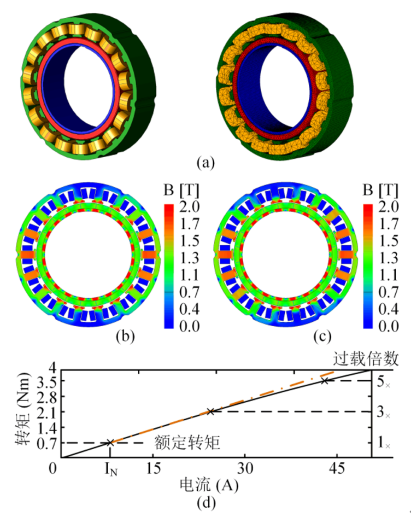

[9] Zhang C, Yi F, Qiu S, et al. A Hybrid Analytical Method for

Yokeless and Segmented Armature Machine Considering Rotor Shifting and

Eccentricity[J]. IEEE Transactions on Transportation Electrification,

2024.

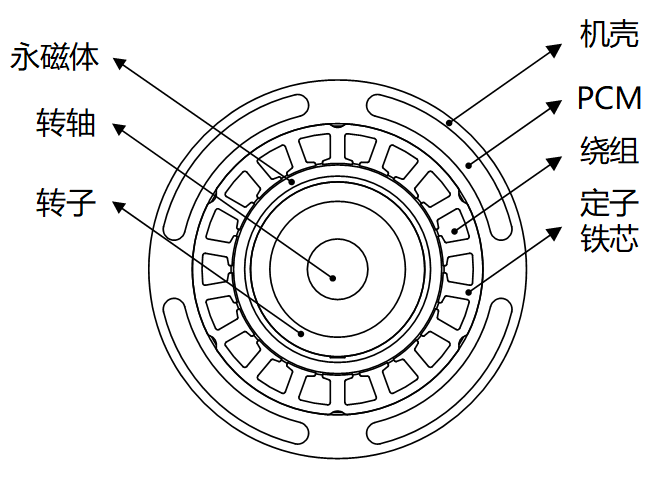

[10] Chen J, Yang J, Yang G, et al. Design of a Novel PMSM Topology

with the Same Number of Poles and Slots[J]. IEEE Transactions on Energy

Conversion, 2024.

[11] Yi F, Zhang C, Qiu S, et al. An Accurate and Efficient Two-Level

Optimization for YASA Machine from the Perspective of Analytical and

Surrogate Models[J]. IEEE Transactions on Energy Conversion, 2024.

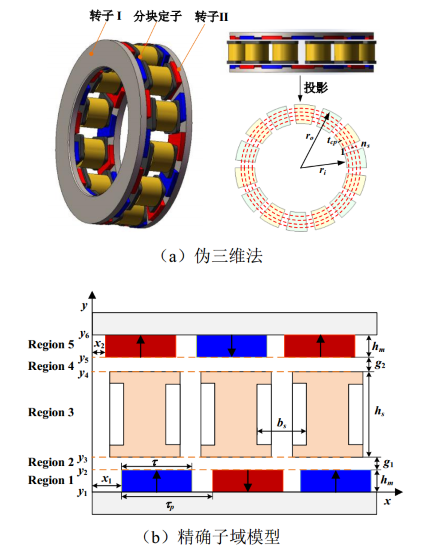

[12] Yi F, Zhang C, Qiu S, et al. Quasi-3-D analytical method of

open-circuit magnetic field for yokeless and segmented armature

machine[J]. IEEE Transactions on Magnetics, 2023, 59(12): 1-10.

[13] Zhang Z, Chen S, Luo J, et al. Motorized Measurement of

Deformation on Surface of Revolution With 2-D Laser Profiler[J]. IEEE

Transactions on Instrumentation and Measurement, 2023, 72: 1-10.

[14] Zhou Y, Chen C Y, Tang Y, et al. A Comprehensive On-Load

Calibration Method for Industrial Robots Based on a Unified Kinetostatic

Error Model and Gaussian Process Regression[J]. IEEE Transactions on

Instrumentation and Measurement, 2024.

[15] Yang J, Chen J, Yang G, et al. Research on Winding MMF Harmonics

of the PMSM with the Same Number of Poles and Slots[J]. IEEE

Transactions on Industry Applications, 2023.

[16] Yang J, Chen J, Cai Z, et al. Design and Optimization of a Novel

Permanent Magnet Linear Motor with the Same Number of Poles and

Slots[J]. IEEE Transactions on Industry Applications, 2024.

[17] Yuan B, Wang H, Yuan H, et al. Mobility and applied

load-oriented mechanism configuration design method[J]. Mechanism and

Machine Theory, 2023, 182: 105234.

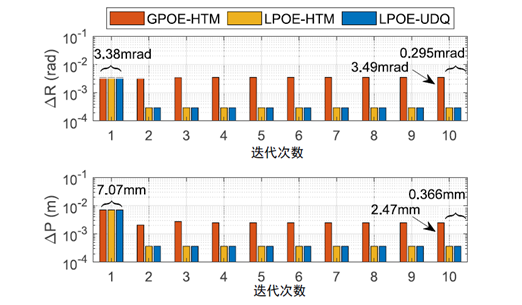

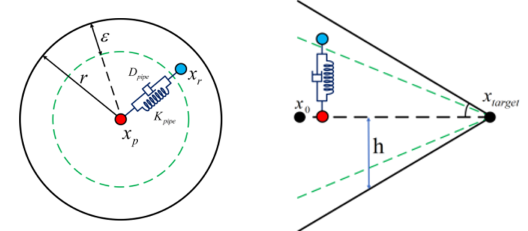

[18] He J, Gu L, Yang G, et al. A local POE-based self-calibration

method using position and distance constraints for collaborative

robots[J]. Robotics and Computer-Integrated Manufacturing, 2024, 86:

102685.

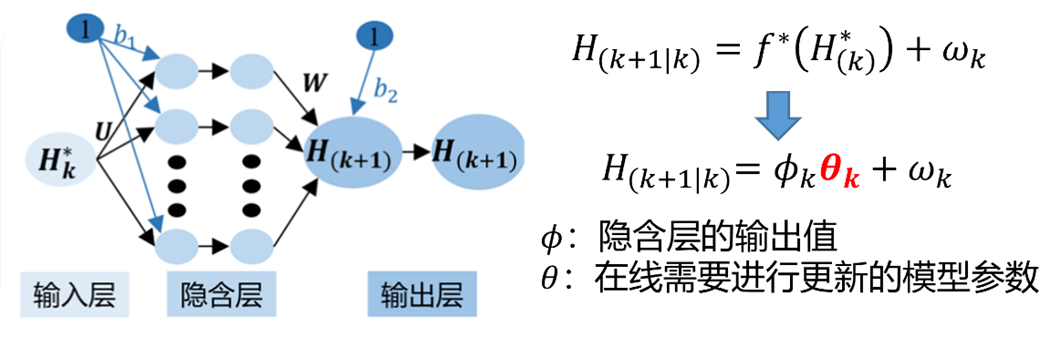

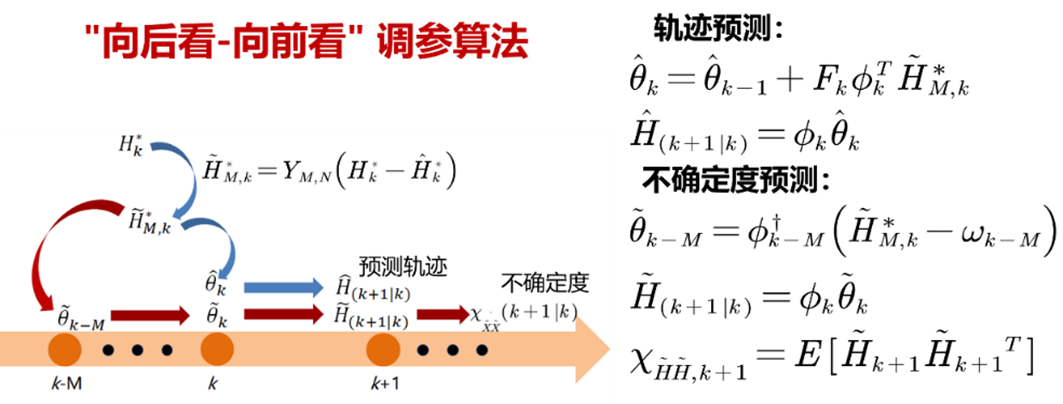

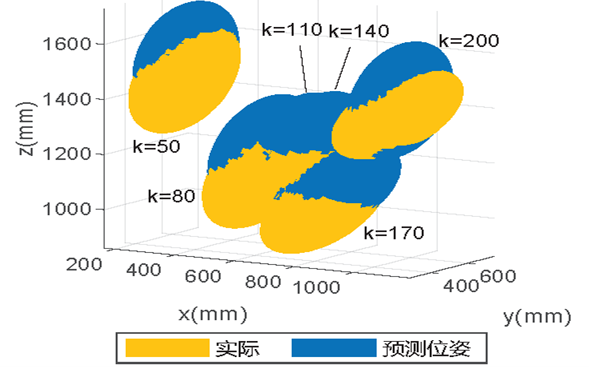

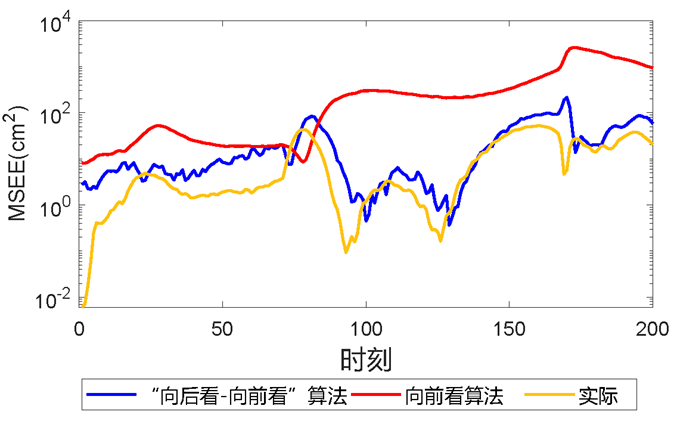

[19] Chen S, Zhu Y, Liu Y, et al. A “look-backward-and-forward”

adaptation strategy for assessing parameter estimation error of human

motion prediction model[J]. IEEE Robotics and Automation Letters, 2022,

7(2): 2629-2636.

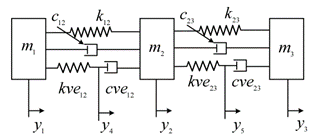

[20] Xin Q, Wang C, Chen C Y, et al. Robust vibration control based

on rigid-body state observer for modular joints[J]. Machines, 2021,

9(9): 194.

[21] Dai J, Chen C Y, Zhu R, et al. Suppress vibration on robotic

polishing with impedance matching[J]. Actuators, 2021, 10(3): 59.

[22] Zhang T, Du Q, Yang G, et al. Assembly configuration

representation and kinematic modeling for modular reconfigurable robots

based on graph theory[J]. Symmetry, 2022, 14(3): 433.

[23] Qiu B, Chen S, Gu Y, et al. Concurrent layout and trajectory

optimization for robot workcell toward energy-efficient and

collision-free automation[J]. The International Journal of Advanced

Manufacturing Technology, 2022, 122(1): 263-275.

[24] Zhou Y, Chen C Y, Zhang L, et al. Research on Force-Frequency

Coefficient of Square Quartz Crystal With Encapsulation Body[J]. IEEE

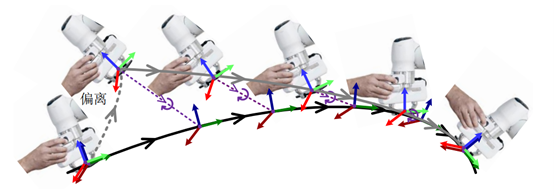

Sensors Journal, 2023, 23(12): 13469-13477.

[25] Hu W, Pan X, Wang H. Proxy-based guidance virtual fixtures with

orientation constraints[J]. International Journal of Intelligent

Robotics and Applications, 2024: 1-11.

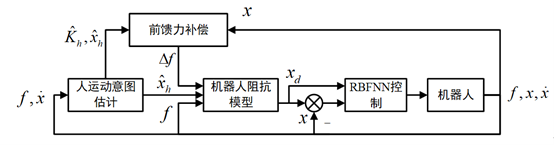

[26] Ai W, Pan X, Jiang Y, et al. Neural admittance control based on

motion intention estimation and force feedforward compensation for

human–robot collaboration[J]. International Journal of Intelligent

Robotics and Applications, 2024, 8(3): 560-573.

[27] Dong S, Pan X, Wang H. An Improved Equivalent Impact Model of

Human Thorax for Human-Robot Collaboration[J]. International Journal of

Intelligent Robotics and Applications, 2022, 6(3): 426-436.

[28] Dong S, Pan X, Wang H, et al. A new link-legged insulator

inspection robot[J]. Electric Power Systems Research, 2022, 213:

108741.

[29] Saifan A, Chen S, Saleh B, et al. Enhancing microstructure and

mechanical performance of 6061-T4 aluminum alloy through robotic

ultrasonic multi-needle peening[J]. Journal of Alloys and Compounds,

2025, 1010: 177760.

[30] Saifan A, Chen S, Miao H, et al. Data-driven modeling and

optimization of a robotized multi-needle ultrasonic peen-forming process

for 2024-T3 aluminum alloy[J]. The International Journal of Advanced

Manufacturing Technology, 2024: 1-23.

[31] Yuan T, Zhang C, Yi F, et al. RBFNN-Based Adaptive Integral

Sliding Mode Feedback and Feedforward Control for a Lower Limb

Exoskeleton Robot[J]. Electronics, 2024, 13(6): 1043.

[32] 袁兵兵,王洪光,潘新安等.

一种轻质大负载混联操作臂机构设计[J].高电压技术, 2022,48(S):220-227.

[33]

刘童剑,陈思鲁,袁黎明,张驰,杨桂林.柔性连接双驱龙门在三元控制架构下的前馈控制器参数整定[J].机械制造,2023,61(6):36-41.

[34]

乔海,高云鹏,陈进华,等.永磁同步电机高精度线性霍尔检测技术研究[J].电工电气,2023,(09):47-51.

[35]

艾文旭,姜勇,潘新安,等.考虑全状态约束和扰动的机械臂神经网络控制[J/OL].信息与控制,1-12[2025-01-09].https://doi.org/10.13976/j.cnki.xk.2024.4095.

[36] 沈琰波,陈思鲁,Adnan

Saifan,等.面向2024-T3铝片的机器人超声喷丸校形研究[J].机械制造,2024,62(05):49-54+68.

[37]

舒鑫东,易锋,张辉等.考虑定子轴向偏移的YASA轴向磁通电机解析方法[J].电机与控制学报,2024.

[38]

舒鑫东,孔祥杰,陈思鲁等.柔性关节协作机器人自适应跃度的鲁棒跟踪控制[J].组合机床与自动化加工技术,2024.

3-2 会议论文

[1] He J, Feng Y, Yang G, et al. A Piecewise-weighted RANSAC Method

Utilizing Abandoned Hypothesis Model Information with a New Application

on Robot Self-calibration[C]//2024 IEEE/RSJ International Conference on

Intelligent Robots and Systems (IROS). IEEE, 2024: 898-905.

[2] Qiu B, Chen S, Xiao T, et al. A feasible method for evaluating

energy consumption of industrial robots[C]//2021 IEEE 16th Conference on

Industrial Electronics and Applications (ICIEA). IEEE, 2021:

1073-1078.

[3] Xin Q, Wang C C, Chen C Y, et al. A Vibration Suppression

Controller Design for a Two-Link Manipulator with Flexible

Joints[C]//2021 3rd International Symposium on Robotics &

Intelligent Manufacturing Technology (ISRIMT). IEEE, 2021: 454-458.

[4] Dai J, Chen C Y, Zhu R, et al. An active vibration suppression

method for macro-mini manipulator[C]//2021 IEEE 11th Annual

International Conference on CYBER Technology in Automation, Control, and

Intelligent Systems (CYBER). IEEE, 2021: 158-162.

[5] Yang X, Chen C, Wang C, et al. The Dynamic Effect of Gearbox

Parameters for Physical Human-robot Interaction Performance[C]//2021 3rd

International Symposium on Robotics & Intelligent Manufacturing

Technology (ISRIMT). IEEE, 2021: 56-60.

[6] Duan R, Wang C, Chen C Y, et al. Variable Admittance Control by

Measuring Arm Impedance[C]//Intelligent Robotics and Applications: 14th

International Conference, ICIRA 2021, Yantai, China, October 22–25,

2021, Proceedings, Part II 14. Springer International Publishing, 2021:

480-490.

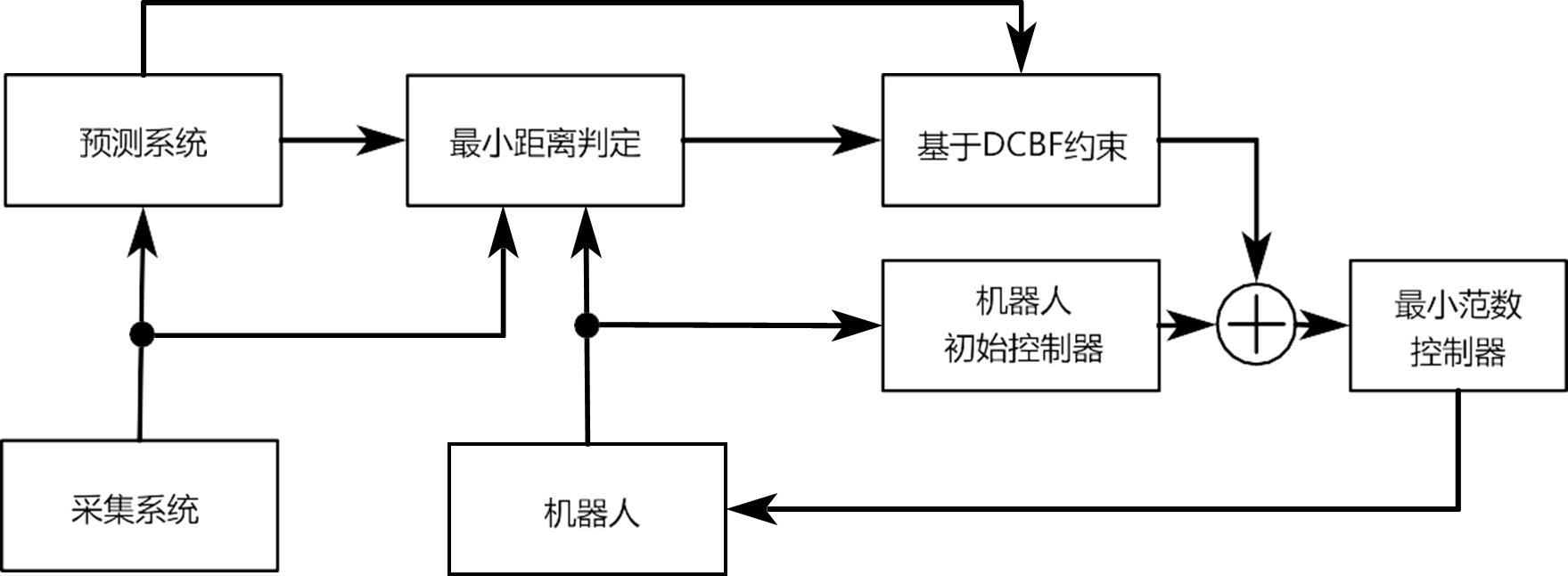

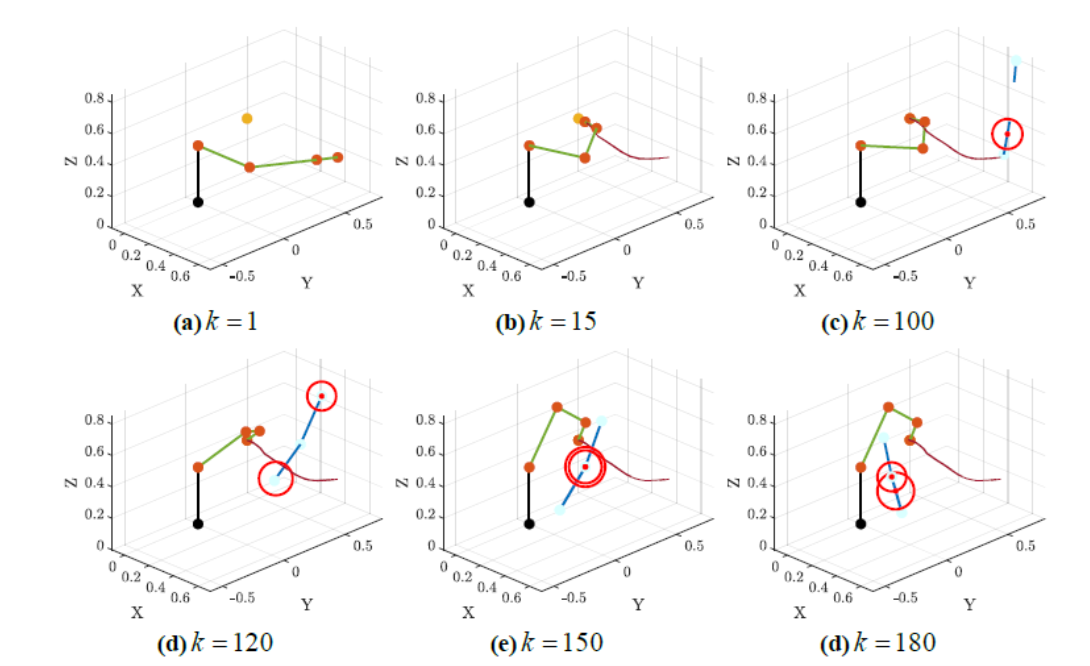

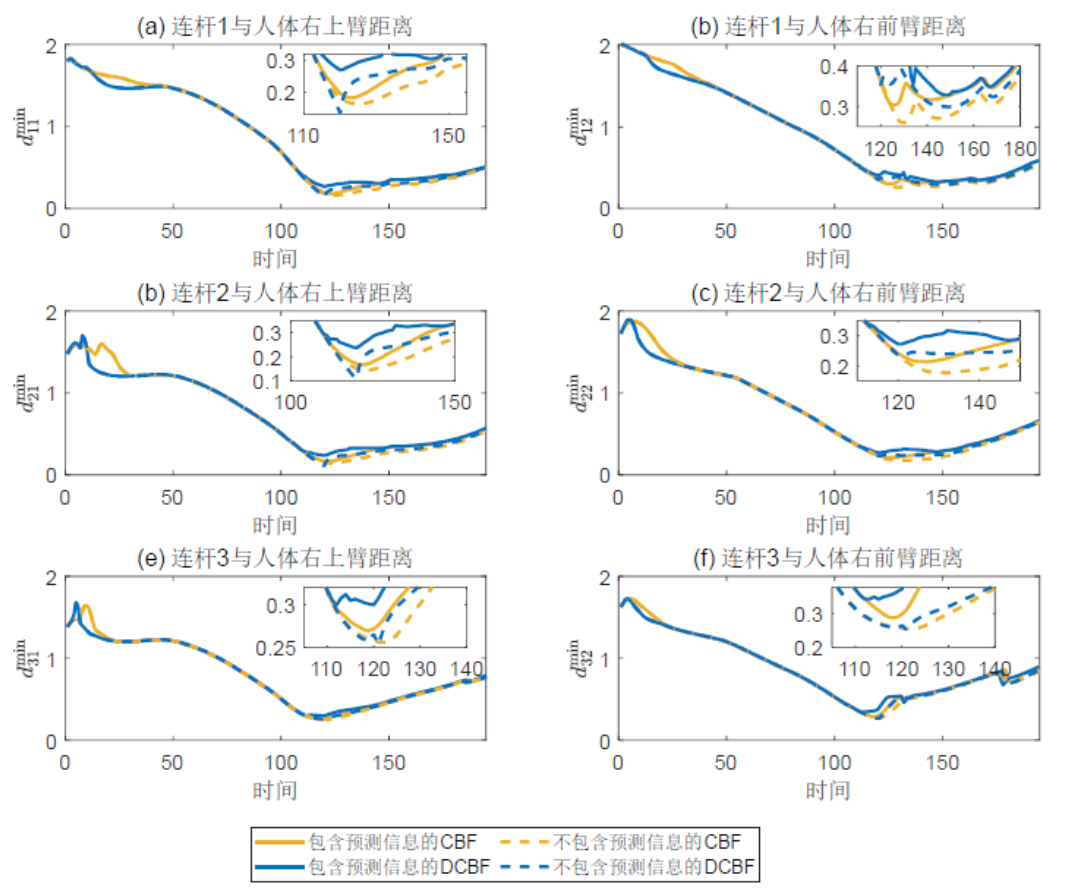

[7] Zhu Y, Chen S, Zhang C, et al. Revised Discrete Control Barrier

Functions for Safe Control of a Redundant DoF

Manipulator[C]//International Conference on Intelligent Robotics and

Applications. Cham: Springer International Publishing, 2022:

530-539.

[8] Ying K, Wang C, Chen C Y, et al. A Human Intention Based Fuzzy

Variable Admittance Control System for Physical Human–Robot

Interaction[C]//2022 IEEE/ASME International Conference on Advanced

Intelligent Mechatronics (AIM). IEEE, 2022: 202-207.

[9] Chen C Y, Xin Q, Li F. Observer based Vibration Damping

controller design for a two link Lightweight Manipulator[C]//2022 IEEE

17th Conference on Industrial Electronics and Applications (ICIEA).

IEEE, 2022: 325-330.

[10] Li S, Zhang C, Yi F, et al. Hybrid polynomial-based trajectory

planning for lower limb exoskeleton robots[C]//2023 IEEE 18th Conference

on Industrial Electronics and Applications (ICIEA). IEEE, 2023:

1339-1344.

[11] Du Q, Zhang T, Yang G, et al. Analytical Backlash Model for

3K-type Planetary Gear Train with Flexure-Based Anti-backlash

Carrier[C]//International Conference on Intelligent Robotics and

Applications. Singapore: Springer Nature Singapore, 2023: 384-397.

[12] Zhang T, Du Q, Yang G, et al. An Iterative Dynamic Parameter

Identification Method Based on Minimum Parameter Set for Collaborative

Robots[C]//2023 IEEE 18th Conference on Industrial Electronics and

Applications (ICIEA). IEEE, 2023: 1077-1082.

[13] Yuan T, Zhang C, Yi F, et al. Adaptive position tracking control

of the lower limb exoskeleton robot with an uncertain dynamic

model[C]//2023 IEEE 18th Conference on Industrial Electronics and

Applications (ICIEA). IEEE, 2023: 1407-1412.

[14] Lv P, Zhang C, Yi F, et al. A Novel F-SVM based on PSO for Gait

Phase Recognition in Lower Limb Exoskeleton[C]//2023 IEEE 18th

Conference on Industrial Electronics and Applications (ICIEA). IEEE,

2023: 1378-1383.

[15] Zhang M, Zhang C, Yi F, et al. Dual-loop joint torque control

based on lower limb exoskeleton robots[C]//2023 IEEE 18th Conference on

Industrial Electronics and Applications (ICIEA). IEEE, 2023:

1401-1406.

[16] Dai J, Yang X, Chen C Y, et al. A New Torque Estimation Method

Based on Equivalent Efficiency Model and BP Neural Network of

Mechatronic Integrated Joint[C]//2023 IEEE/ASME International Conference

on Advanced Intelligent Mechatronics (AIM). IEEE, 2023: 973-978.

[17] Wei M, Zhang C, Qiao X. An Enhanced Deadbeat Model Predictive

Flux Control for PMSMs with A Reduced Order Disturbance

Observer[C]//2023 IEEE International Conference on Predictive Control of

Electrical Drives and Power Electronics (PRECEDE). IEEE, 2023: 1-6.

[18] Wan H, Chen S, Zhang C, et al. Admittance Control of Flexible

Joint with Dual-Disturbance Observer[C]//International Conference on

Intelligent Robotics and Applications. Singapore: Springer Nature

Singapore, 2023: 197-207.

[19] Chen C Y, Dai J, Wang L, et al. Compliant Control Based on

Stability Observer for Physical Human-Robot-Environment

Interaction[C]//IECON 2023-49th Annual Conference of the IEEE Industrial

Electronics Society. IEEE, 2023: 1-5.

[20] Yang J, Chen J, Qiao J, et al. Design of the Double-Sided Flat

Permanent Magnet Linear Synchronous Motor with the Same Number of Poles

and Slots[C]//2023 26th International Conference on Electrical Machines

and Systems (ICEMS). IEEE, 2023: 1297-1301.

[21] Zhao S, Chen J, Gao Y, et al. Low-Frequency Electromagnetic

Vibration of A Dual Three-Phase PMSM Considering Current Harmonics and

Winding Operating Modes[C]//2023 26th International Conference on

Electrical Machines and Systems (ICEMS). IEEE, 2023: 1190-1195.

[22] Yuan B, Wang H, Pan X. The Mobility and High Load-to-weight

Ratio Oriented Design Criteria of Hybrid Robots[C]//2023 7th

International Conference on Robotics, Control and Automation (ICRCA).

IEEE, 2023: 50-54.

[23] Wang H, Yuan B, Pan X, et al. IDRRS-I-Development of a Robot

System for Insulators Detection and Replacement Task[C]//2023

International Conference on Advanced Robotics and Mechatronics (ICARM).

IEEE, 2023: 1187-1193.

[24] Zhu S, Pan X, Wang H, et al. Modeling of dynamic-elastic

deformation error for a collaborative robot[C]//2023 IEEE 18th

Conference on Industrial Electronics and Applications (ICIEA). IEEE,

2023: 1345-1350.

[25] Du Q, Yang G, Wang W, et al. Dynamic Characteristics of

Self-Eliminating-Backlash 3K Planetary Gear Train with Flexure-based

Carrier[C]//2024 IEEE International Conference on Mechatronics and

Automation (ICMA). IEEE, 2024: 906-911.

[26] Yang J, Wang S, Chen J, et al. Analysis of MMF of the PMSM with

the Same Number of Poles and Slots Considering Different Number of

Winding Turns[C]//2024 IEEE 7th International Electrical and Energy

Conference (CIEEC). IEEE, 2024: 486-490.

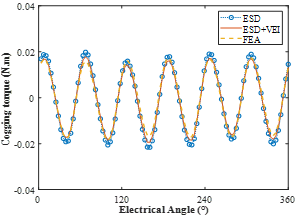

[27] Yi F, Zhang C, Qiu S, et al. Shifting Technique for Cogging

Torque Suppression in Yokeless and Segmented Armature Machines[C]//2024

3rd International Conference on Power Systems and Electrical Technology

(PSET). IEEE, 2024: 435-440.

[28] Zhang T, Du Q, Yang G, et al. Sensorless Impedance Control of

Robot Joints with 3K Gear Drives Considering Transmission

Efficiencies[C]//2024 IEEE 19th Conference on Industrial Electronics and

Applications (ICIEA). IEEE, 2024: 1-6.

[29] Zhang H, Zhang C, Yi F, et al. Matching Design and

Multi-objective Optimization of Integarated joint for collaborative

robot[C]//2024 IEEE 19th Conference on Industrial Electronics and

Applications (ICIEA). IEEE, 2024: 1-6.

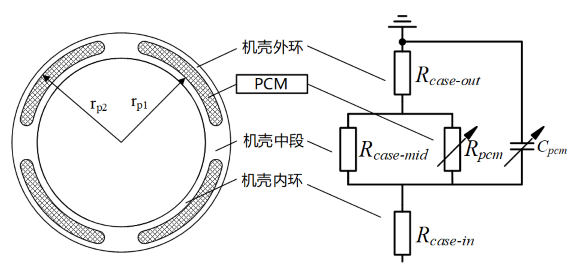

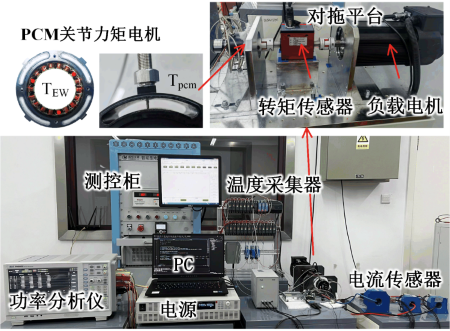

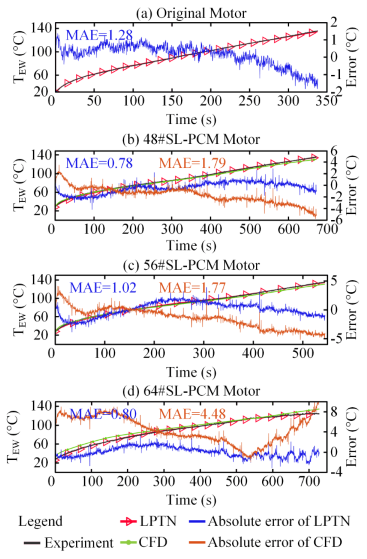

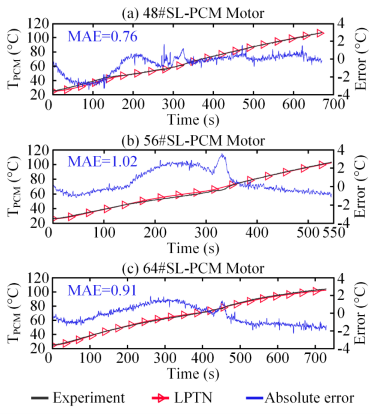

[30] Zhang H, Qiu S, Wang J, et al. The study of phase change thermal

management schemes for motors under frequent overloads[C]//2024 IEEE

International Conference on Electrical Energy Conversion Systems and

Control (ICEECSC). IEEE, 2024.

[31] Guo H, Zhao Y, Chen C, et al. Vibration Analysis of Flexible

Joints under Variable Rotational Conditions Using Synchronous Sampling

[C]//2024 4th International Conference on Mechanical Automation and

Electronic Information Engineering(MAEIE 2024). IEEE, 2024.

3-3 专利

[1]

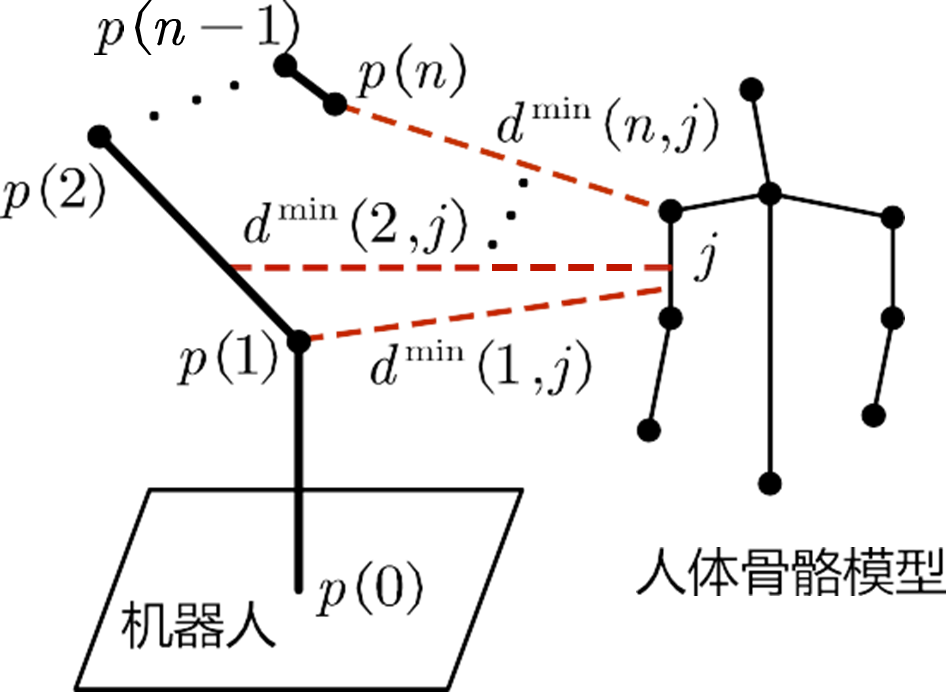

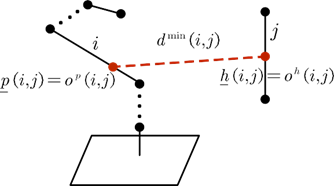

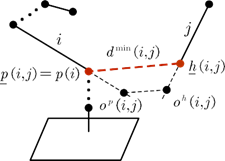

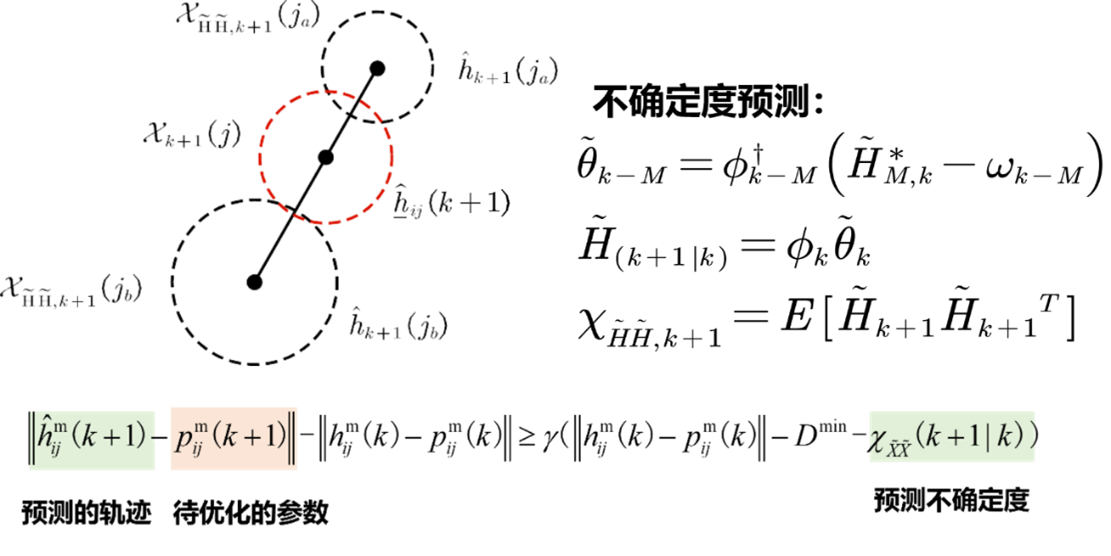

陈思鲁,刘艺莎,朱禹帆,张驰,杨桂林.肢体运动轨迹及其预测误差的预测方法、系统和电子装置.

CN114418159A.(已授权)

[2] 陈进华,杨九铜,杨桂林,张驰,陈庆盈,李荣.一种同极同槽三相永磁电机.

CN114050671A.(已授权)

[3]

陈进华,杨九铜,杨桂林,张驰,陈庆盈,李荣.一种模块化定子结构、设计方法及同极同槽永磁电机.

CN114050670A.(已授权)

[4]

王冲冲,杨桂林,陈庆盈,张拓璞,周杰,张驰.协作机器人关节力矩控制方法、系统及计算机设备.

CN114310874A.(已授权)

[5]

陈庆盈,辛强,王冲冲,张驰,杨桂林.一种双编码器柔性关节的振动抑制控制系统.

CN212543695U.(已授权)

[6]

舒鑫东,张驰,王慰军,李荣,陈庆盈,杨桂林.力矩电机驱动控制方法及机器人关节.CN:CN115570591A.

[7]

杨桂林,何建辉,陈思鲁,万红宇,罗竞波,汤烨,张志辉,陈庆盈,张驰.一种基于位姿约束和力感知的机器人标定方法.

CN115319727A.

[8]

杨桂林,何建辉,陈思鲁,罗竞波,万红宇,张志辉,汤烨,陈庆盈,张驰.一种基于位置和距离约束的机器人标定方法.

CN115319726A.

[9]

陈进华,杨九铜,杨桂林,张驰,陈庆盈,张杰,乔继军.平板型同极同槽永磁直线电机.

CN115347755A.

[10]

陈思鲁,孔祥杰,万红宇,杨威龙,胡翰泽,杨桂林,张驰.基于自适应跃度的柔性关节协作机器人控制方法及应用.

202411859860.0.