2.1 基于谐振和反谐振频率配置的关节设计方法

在一体化关节中,负载惯量由关节实际工作情况下决定,而电机端惯量往往是关节重要的设计参数。定义关节惯量比为:

为了简化分析,忽略关节各部分的阻尼,可以得到关节的反谐振频率:

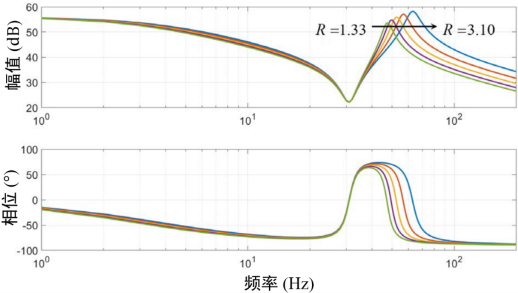

为了不同惯量比对关节动态特性的影响,将电机端惯量

如图 18 所示,当惯量比

为了探究关节刚度对关节动态性能的影响,将刚度K_j依次设置为0.5,0.8,1,1.5,2倍的刚度19576 Nm/rad。不同刚度下,关节的伯德图如图 19所示。 随着一体化关节刚度的增加,系统的谐振与反谐振频率都会随之增大。系统的谐振频率ω_r由56 Hz 变为74 Hz,增加了32.1%,反谐振频率ω_a^f由22 Hz 变为 44 Hz,增加了100%。因此,关节刚度越大,一体化关节的动态响应就越好。

综上,大惯量比、高刚度的关节,转矩控制性能更高,动态响应更好。因此,通过合理配置谐振频率与反谐振频率,并拉大谐振与反谐振频率的差距,可以为后续高带宽的协作机器人柔顺控制的实现打下基础。

2.2 高效高转矩密度一体化关节设计

现有关节常采用径向磁通电机+谐波减速器方案,但大中空结构使得径向磁通电机转矩密度不足,而沿轴向的绕组端部使电机难以而扁平化的外型。另外,尽管谐波减速器的正向传动效率较高,但存在反向驱动性能差的问题。

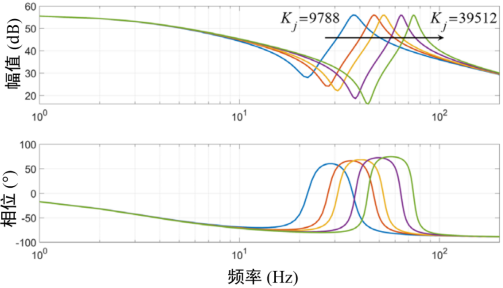

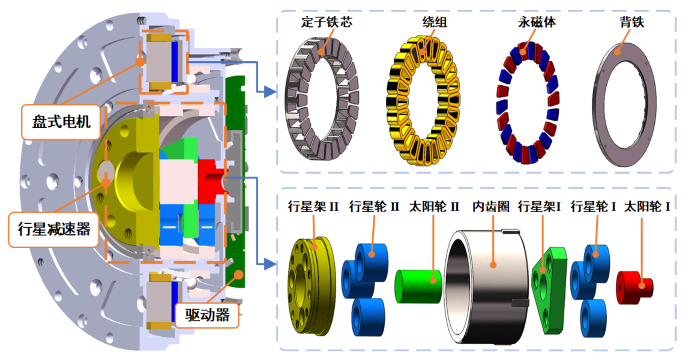

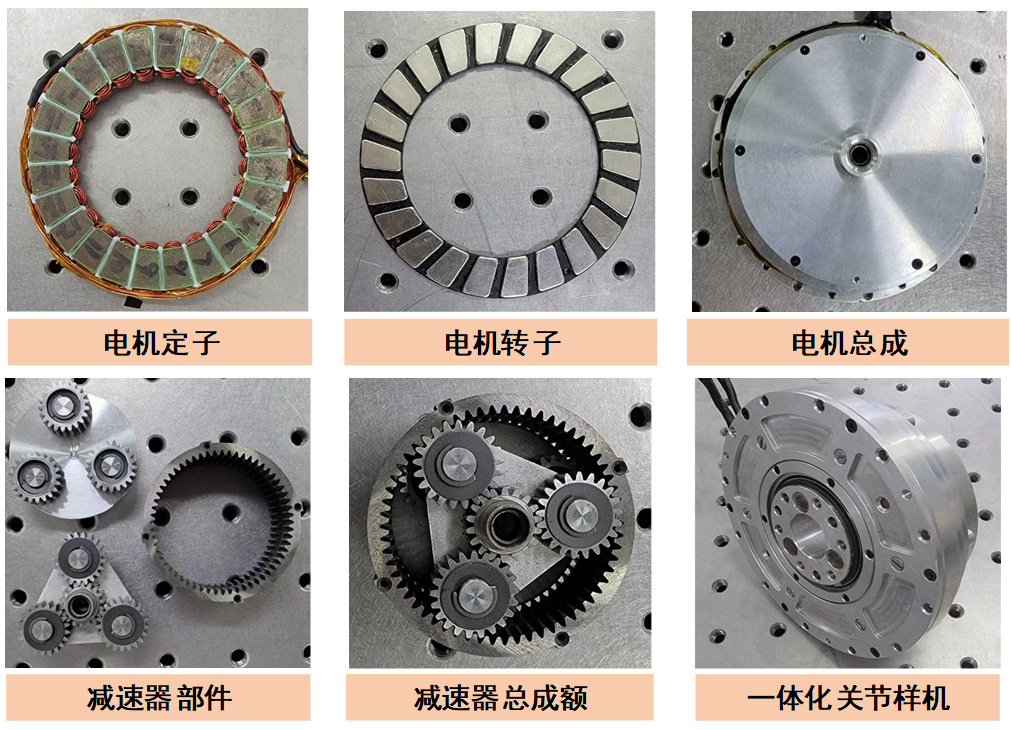

基于此,项目提出了中空式轴向磁通电机+内置式行星减速器的设计方案来提升关节的转矩密度、双向效率,实现关节的扁平化(图20)。分析一体化关节的结构原理,并对轴向磁通电机和行星减速器进行结构设计。建立电机-减速器的耦合模型,其中电机的磁场解析模型采用无槽气隙磁密和气隙磁导比函数建立(图21),而减速器的传动模型包括传动比和正反向传动效率。

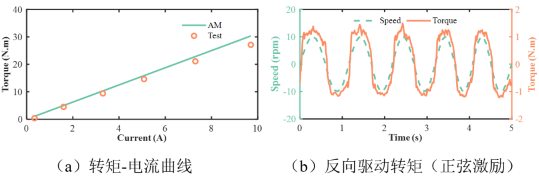

我们制作了一体化关节样机,并搭建一体化关节正向、反向测试平台(图22)。测试结果表一体化关节的转矩密度分别为28.8 N.m/kg、反向驱动力矩分别为1.36 N.m((a)转矩-电流曲线 (b)反向驱动转矩(正弦激励)图23)。总体而言,基于中空式轴向磁通电机+内置式行星减速器的一体化关节能较好的实现高转矩密度、良好的双向驱动效率和扁平化的外型。

2.3 一体化关节样机试制

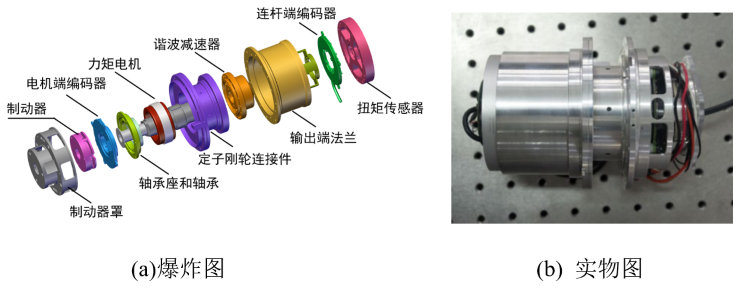

模块化关节作为轻量化协作机器人的核心驱动单元。为了满足不同的输出力矩需求,我们设计了大、中、小三款一体化关节。如((a)爆炸图 (b) 实物图 图 24)所示,关节主要由永磁力矩电机、谐波减速器、位置编码器、力矩传感器以及其他必要的结构部件组成。关节模块化的设计具有易拆装、易维护的优点和较高的输出力矩-自重比,同时,配备多种传感器。它的驱动控制单元集成在关节电机端,这保证了关节的驱动和控制的一体化设计,而输出法兰、制动器罩等机械零部件保证了关节的模块化应用需求,可以最大程度地减少关节结构的差异,增强关节零部件之间的互换性。高功率密度的力矩电机作为关节的动力源,高负载自重比和结构紧凑的谐波减速器作为关节的传动部件,高分辨率的电机端位置编码器和输出端位置编码器用来采集关节两端的位置信号,扭矩传感器用于获取关节运动中的扭矩。这样就形成兼具结构紧凑与轻量化的关节一体化集成设计。

关节的力矩电机为团队自主研发的表贴式三相永磁同步力矩电机。谐波减速器选用日本哈默纳科公司的CSG系列型号。电机端位置编码器选用东莞盈动高科公司的增量式编码器CAPRO系列型号,通讯协议为BISS通信,分辨率达到32768counts。负载端位置编码器选用以色列Netzer公司的绝对式编码器DS系列型号,通讯协议为SSI通信,分辨率达到524288counts。力矩传感器选用台湾煜昕科技有限公司的HD2-150和HD2-300系列型号,经过实测性能分析,力矩测量精度达到0.67%力幅,动态响应速度小于15ms,根据关节负载需求,分别采用150Nm 和300Nm 量程的力矩传感器。制动器选用COMBIPERM-P1.310系列型号,制动力矩大于2倍电机额定转矩。试制的大、中、小的一体化关节的各项设计参数如下表所示。

| 项目 | 大关节 | 中关节 | 小关节 |

|---|---|---|---|

| 电机端转动惯量 (kg·m²) | 9.20×10⁻⁵ | 6.13×10⁻⁵ | 2.77×10⁻⁵ |

| 传动比 | 160 | 160 | 100 |

| 谐波减速器刚度 (10⁴ Nm/rad) | 3.1-5.0 | 1.6-2.5 | 1-1.4 |

| 谐波减速器启动力矩 (Nm) | 6.1 | 3.2 | 3.2 |

| 谐波减速器效率 | 78%-68% | 78%-65% | 81%-70% |

| 电流力矩常数 (Nm/A) | 0.113 | 0.089 | 0.067 |

| 外观尺寸 (直径×长度, mm) | 140×160 | 110×140 | 95×128 |

| 重量 (kg) | 3.5 | 2.15 | 1.35 |

2.4 基于双干扰观测器和预测前馈的柔性关节柔顺控制技术

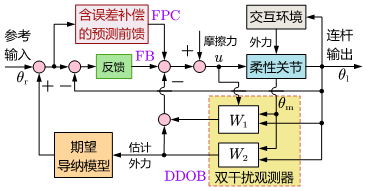

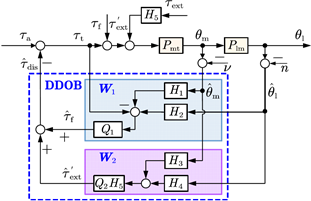

柔性关节的柔顺控制依赖于准确的外力矩感知和有效的内部干扰补偿技术。以前的大多数工作是使用内置的扭矩传感器和基于单个编码器的集总干扰观测器,这增加了系统的重量和集成的成本。我们提出了双干扰观测器(DDOB)+前馈(FF)和反馈(FB)控制器的新型三元复合位置控制架构,该架构在内环中可以实现更好的跟踪精度和扰动拒止能力,整体的导纳控制架构如图 25所示。

在柔性关节中,摩擦力、环境对关节的交互力等低频干扰普遍存在,这显著降低了一体化关节的跟踪精度。因此,我们基于柔性关节双编码器的配置,设计了一种双干扰观测器(DDOB)。如图 26所示,这种双干扰观测器实现了关节内部摩擦力矩和关节与外环境的交互力矩的分离式估计与抑制。该观测器结合前馈和反馈控制形成了一种新型的三元控制架构。相比传统的三元控制架构,可以实现更好的干扰抑制和位置控制性能,同时估计的外力矩可以导入期望的导纳模型中,从而实现柔性关节的无扭矩传感器导纳控制。

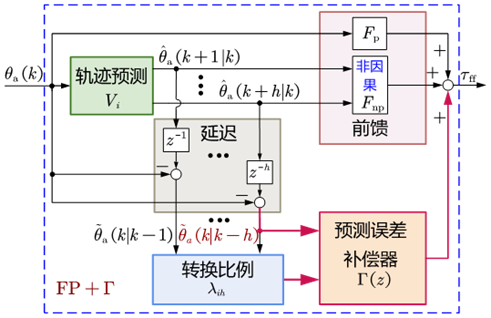

由于估计的外力经由导纳控制器会使得实际轨迹无法预知,进而导致前馈控制器实施困难,因此,如图 27所示,我们提出了基于多项式外推的轨迹预测来为非因果部分的前馈控制器提供实时信号,而预测误差对输出造成的扰动可以通过最小节拍控制方法来补偿。具体是基于最古老时刻的预测信号和动态更新的比例系数来设计单一的误差补偿器,从而在有限时间间隔内实现扰动的消除。

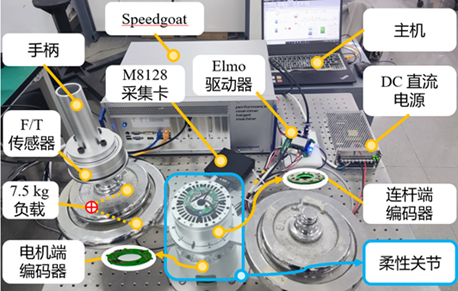

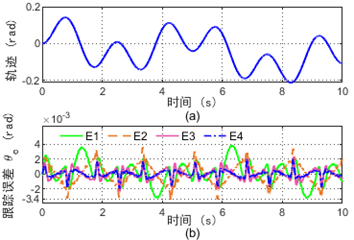

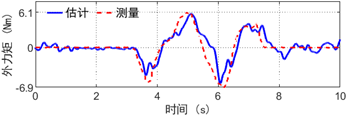

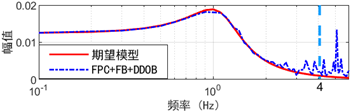

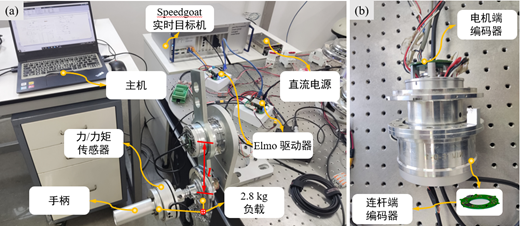

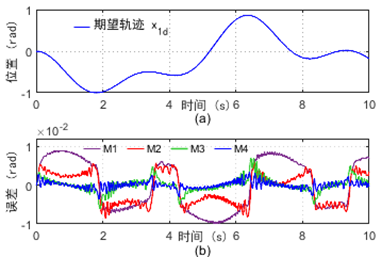

提出的方法在如图 28中搭建的柔顺关节实验平台上进行了验证。首先是内环的位置跟踪实验。假设参考轨迹预知,我们比较了四种不同的位置控制方法,四种方法包括前馈+反馈(E1),前馈+反馈+电机端干扰观测器(E2),前馈+反馈+连杆端干扰观测器(E3)和提出的前馈+反馈+双干扰观测器(E4)。从图 29可以看出,这四种方法得到的最大跟踪误差分别为3.93mrad,3.62mrad,2.38mrad和2.00mand, 而四种方法的均方根误差指标为1.53mrad,1.40mrad,0.71mrad和0.52mrad。提出的内环位置控制器E4相比传统方法至少降低跟踪误差26.8%;在导纳实验中,如图 30,估计的外力矩和实际测量的外力矩基本吻合,证明了设计的外力矩估计器的正确性。如图 31所示,提出的导纳控制架构实现的导纳特性与期望的导纳特性吻合度达91.38%,证明了提出方法的优越性。

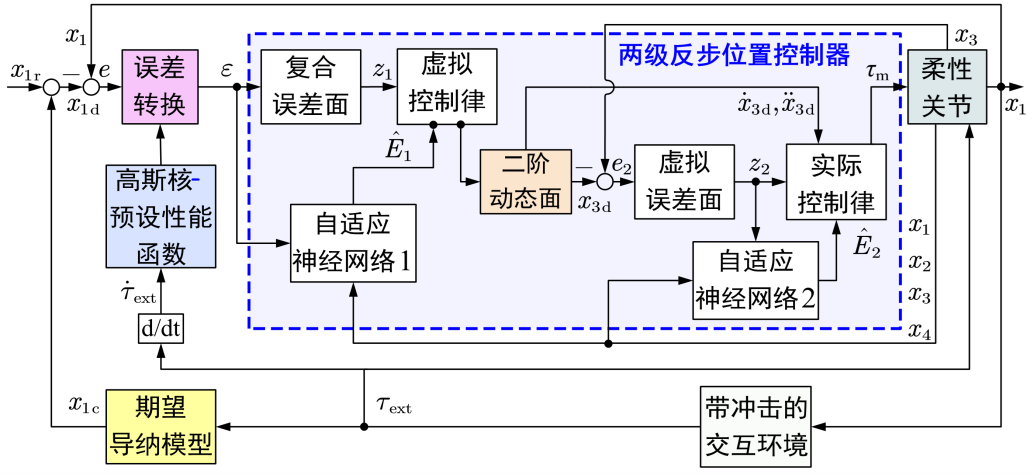

2.5 基于高斯核-预设性能函数的柔性关节导纳控制

在人机交互中,兼顾强冲击力下的阻抗渲染精度和位置控制稳定性是一个挑战。考虑到预设性能函数可以保证交互轨迹跟踪的瞬态和稳态性能,我们目标是在基于预设性能函数的导纳控制策略下实现柔性关节的期望阻抗。然而,传统预设性能函数中恒定的稳态边界在受到陡变的外力干扰时,跟踪误差可能超出稳态边界,进而导致内环位置控制器失稳。

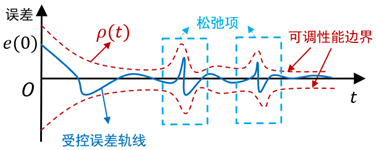

为了解决上述问题,如图 32 所示,我们在传统预测性能函数中引入了高斯核函数作为对交互力突变的松弛项。高斯核-预测性能函数

其中,

其中,

被约束后的误差可以通过双曲正切函数转换为无约束的误差,针对无约束误差,我们提出了柔性关节两级反步位置控制器,通过定义两个复合误差面,并引入一个二阶动态面桥,基于柔性关节的刚柔耦合动力学模型,使用反步法,仅反退两步就完成了柔性关节的位置控制器设计,在可测量的状态约束下,实现了最小的反步次数。这降低了控制器设计难度和减少了滤波误差的引入。同时,我们也引入了双自适应神经网络模型来实时估计并补偿柔性关节中的匹配和非匹配干扰。基于导纳控制策略,最终形成关节柔顺控制架构,如图 33所示。

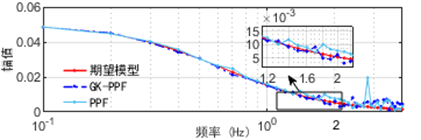

搭建如图 34所示的一体化关节实验平台来验证控制算法的有效性。首先,比较四种位置控制器跟踪同一预设交互轨迹,分别为PID+重力补偿(M1),传统动态面+双非线性干扰观测器(M2),传统动态面+双自适应神经网络(M3),提出的两级反步控制+双自适应神经网络(M4)。四种方法得到的轨迹跟踪误差展示在图 35中,经过统计,发现提出的方法M4相比其他三种方法至少降低了平均误差47.78%,验证了设计的位置控制器的优越性。接下来我们进行了柔顺控制实验,为了验证在偶然冲击下提出柔顺控制方法的优势,我们在关节完成交互任务过程中,人为施加了两处冲击力,如图 36所示。分别使用基于新型预设性能函数(GK-PPF)的导纳控制和基于传统预设性能函数(PPF)的导纳控制。实验结果显示,提出的方法能够有效适应偶然极端的交互环境。相比传统方法,跟踪误差的均方根指标至少降低了51.59%。相比期望的导纳模型,基于和实际导纳模型的拟合度分别为93.2%和89.1%,验证了提出的方法可以实现更高的导纳模型保真度。

2.6 基于类卡罗流体的柔性关节抗冲击拖动控制

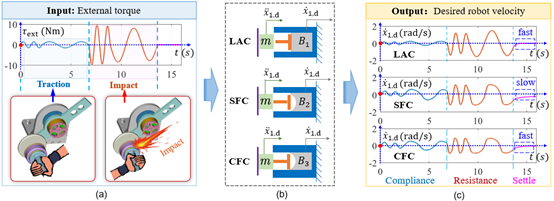

在人机交互中,不可避免的冲击力会影响交互的柔顺性和安全性。传统的线性导纳控制器在交互的抗冲击上面表现差强人意。我们基于卡罗流体的本构方程,提出了一种基于类卡罗流体控制器(CFC)的导纳模型。该模型中的非线性阻尼结合了线性阻尼和幂律流体阻尼特性,该阻尼随着输出速度的变大而增加,也会随着速度的变小而减少,从而实现拖动力下的柔顺和冲击力下的抵抗。相比近期发表的基于剪切增稠流体的导纳模型,我们通过引入线性阻尼,减少了机器人的调停时间,同时,引入可调临界系数使得人-环境交互可以适应不同的拖动场景。

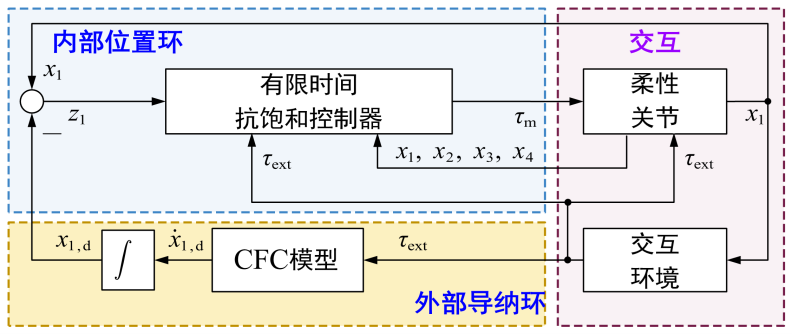

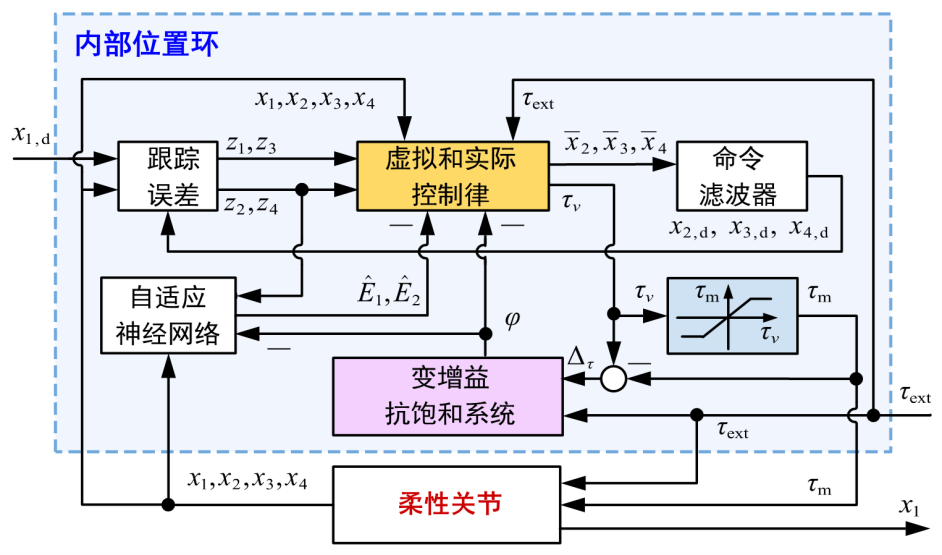

如图 37所示,整体的导纳控制框架由外环的CFC模型和内环的抗饱和位置控制器组成,CFC模型作为期望的外环导纳模型,以交互力矩为输入,交互轨迹为输出,而内部位置控制器用于在不同的外界力下跟踪该交互轨迹。因此,我们的控制目标可以总结为:一是兼顾交互过程中拖动力的柔顺和冲击力的抵抗,二是保证控制器在冲击力阶段的稳定,实现安全的交互。

基于类卡罗流体的导纳模型可以表示如下:

其中,

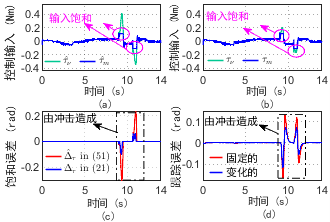

为了跟踪该交互轨迹,我们设计了如图 39所示的一种有限时间反步位置控制器。特别地,我们在控制器中设计了一种抗饱和辅助系统以保证在冲击力下位置控制器的稳定性,该辅助系统中的增益是与交互力的幅值呈负相关。相比固定增益的抗饱和系统,在相同冲击下,具有更小的饱和误差,因此,提高了柔性关节的轨迹跟踪精度。

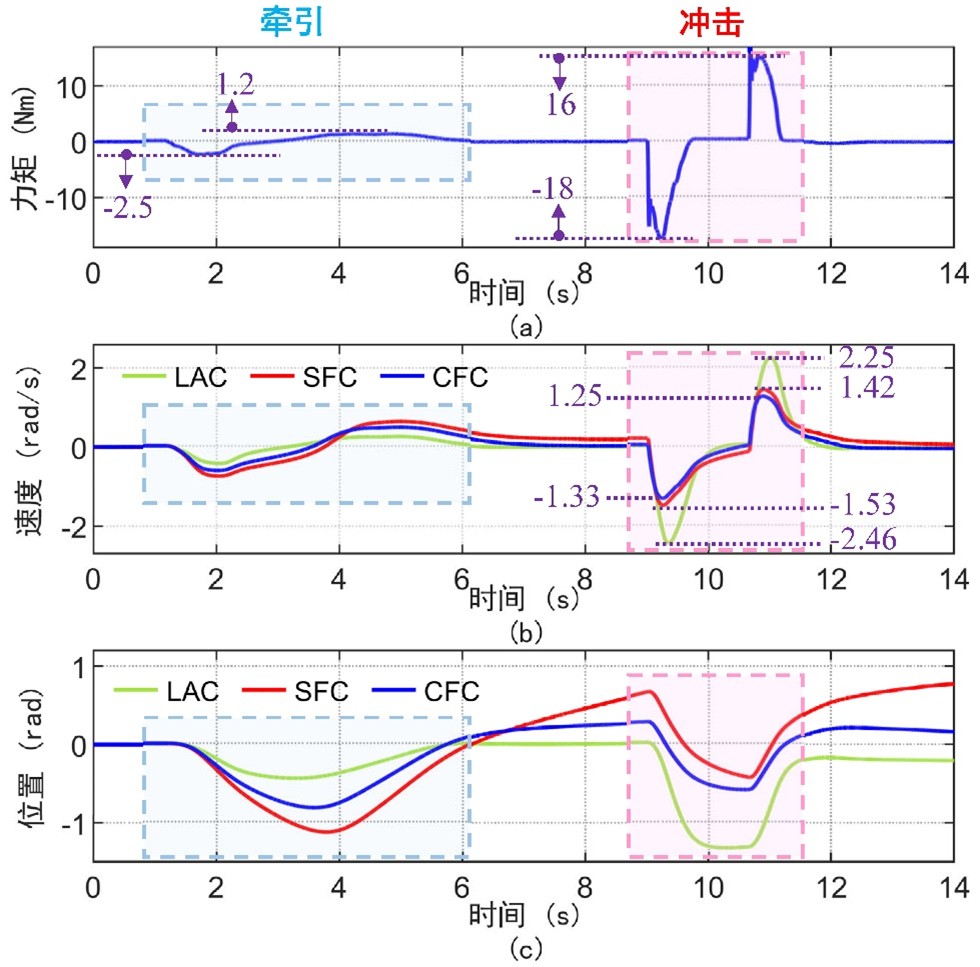

为了验证算法的有效性,我们搭建了柔性关节抗冲击拖动实验平台。在人拖动关节运动过程中,先施加拖动力以带动关节完成指定的任务,而后,添加两处偶然的冲击力矩,观察三种不同导纳模型对相同拖动力和冲击力的响应。从图 40中可以看出,在相同冲击力下,提出的CFC模型输出的速度最低,从而说明CFC模型可以耗散更多的动能,抗冲击效果最明显。同时,在撤销外力时,CFC模型比SFC模型的速度响应更快收敛到零,因此,基于CFC模型可以更精准地完成点到点的任务。为了验证提出的变增益抗饱和控制的效果,我们对比固定增益的抗饱和控制和与交互力相关的变增益抗饱和控制,从图 41中可以看到,变增益控制降低了饱和误差,进而比较于定增益控制,在相同的冲击力矩下,柔性关节输出连杆的平均跟踪误差减少了35.78%。

2.7 双定子电机的内外定子力矩分配

双定子电机的内、外两个定子都可以形成旋转磁场,中间转子受到两个相互抵消的磁拉力,所以,双定子电机具有控制灵活,结构更稳定、机械损耗更小、高效运行区覆盖范围广的特性,适用于高效率、高转矩密度的场所,在电动汽车、风力发电等方面都有广泛的应用。为了尽可能利用双定子电机的高效运行区间, 有效的电机内外转矩分配策略十分重要。传统多动力源系统一般采用比例分配,但是这种方法忽略了系统效率的问题;也有学者提出基于电机效率MAP图的分配方式,这种控制过于依赖电机参数的测定,且分配的有效性与MAP图的拟合效果相关,存在一定的局限性。

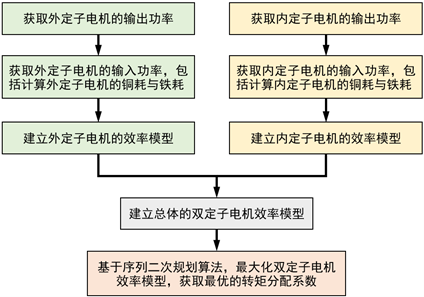

本研究提供一种能够根据电机的实时状态动态调整定子转矩的双定子电机内外定子转矩实时分配方法,可以降低双定子电机运行过程中的能量损耗,提升双定子电机的运行效率。首先,分别建立考虑铜耗和铁耗的外定子与内定子的半解析效率模型,进一步可以推导出双定子电机的整体效率模型。该效率模型与双定子电机参数、电机总转矩和电机速度有关。为了实时获得双定子电机的转矩分配系数,我们在外定子电机和内定子电机电流约束条件下,提出基于序列二次规划算法将双定子电机的整体效率模型最大化,根据不断变化的电机总转矩和电机转速,实时优化出最佳的转矩分配系数。最后,双定子电机内外转矩实时分配流程图总结在图 42中。通过在双定子电机效率模型中加入铜耗和铁耗的计算,效率模型能够反映出电机损耗参数对电机运行的影响,在满足电机运行效率的基础上,降低运行过程中的能量损耗,实现双定子电机效率运行的最小化。

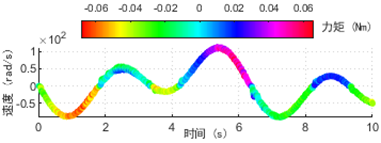

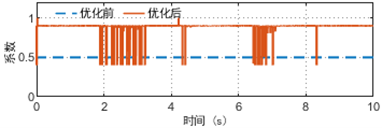

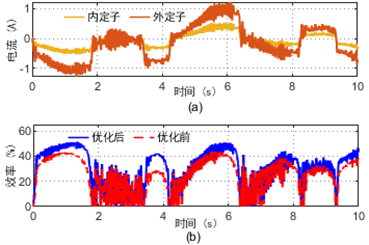

项目搭建了双定子电机效率测试实验平台,双定子电机实时的总转矩和电机速度如图 43所示。基于电机总转矩和速度,代入双定子电机总效率模型中,基于序列二次规划算法得到的实时分配系数如图 44所示,基于该系数,我们可以得到内外定子的电流,进而测量出双定子电机力矩分配优化前和优化后的总效率,如图 45,实验结果显示,优化后双定子电机运行的总平均效率提高了18.4%。